¿Cómo diseñar para la fabricación aditiva?

Debes sabes, que una pieza de trabajo no se puede diseñar de la misma manera que la que se imprimirá en 3D: cada proceso de fabricación está asociado con una técnica de diseño. Por lo tanto, en la fabricación aditiva, existen reglas y herramientas de diseño muy específicas que crearán un diseño optimizado, listo para imprimir en 3D. Estos métodos generalmente se agrupan bajo el término «Diseñar para la fabricación aditiva» (DfAM de sus siglas en inglés), métodos diseñados para optimizar el rendimiento funcional de la pieza, así como su costo, confiabilidad, etc. Actualmente se utilizan varias técnicas, ya sea el diseño generativo, la optimización topológica o la creación de estructuras reticulares o lattice. ¿Cómo elegir el método de diseño correcto y optimizar todo el proceso de diseño de una pieza impresa en 3D? ¡Nuestros expertos nos dan los mejores consejos!

Para responder las preguntas relacionadas con DfAM, le hicimos algunas preguntas a Ravi Kunju, vicepresidente sénior de Estrategia y Desarrollo de Negocios de Altair; Elvira León, CEO de ADDvance y embajadora de Women in 3D Printing en España; y Daniel Pyzak, Director del Centro Mundial de Modelado y Simulación de Sistemas Mecánicos CATIA de WorldWide en Dassault Systèmes.

- Ravi Kunju

- Elvira León

- Daniel Pyzak

La tecnología de fabricación detrás del diseño

Para empezar, parece importante recordar que las técnicas de diseño elegidas dependerán de la tecnología utilizada. Ravi Kunju es bastante claro: «Es el proceso que dicta cómo se prepara una pieza y cómo se termina». Si tienes una máquina FDM, no vas a imaginar tu pieza de la misma manera que si tienes una impresora 3D de metal o de sinterización de polvo. A partir de tener clara la tecnología por la que vas a apostar, evitarás ciertos errores y esto te permitirá optimizar mejor el estado de la superficie, de la pieza, así como maximizar las propiedades mecánicas, facilitar la limpieza y, por lo tanto, ahorrar más tiempo, material y dinero en su fabricación. Daniel Pyzak de Dassault agrega: «Hay muchas reglas que deben seguirse durante la fase de diseño para obtener un diseño correcto para la impresión 3D: estas reglas dependen mucho de la máquina (tamaño, tipo de tecnología, hardware)».

Tomemos, por ejemplo, la impresión 3D de metal, y más particularmente los procesos de fusión láser con recubrimiento de polvo. Utiliza varios métodos de DfAM porque los objetivos finales son bastante diversos: reducir el peso de la pieza, el número de componentes, aumentar sus propiedades mecánicas, etc. Ravi Kunju explica: «Por ejemplo, en un proceso de fusión selectiva con láser para imprimir metal, se requiere una estructura de soporte para fabricar superficies de menos de 45 grados. De lo contrario, la calidad de la superficie puede ser muy mala. Las estructuras de soporte son caras de imprimir y eliminar porque deben sustraerse de la parte final. El mejor enfoque es crear diseños con un mínimo de estructuras de soporte. Se debe agregar una restricción para garantizar que la estructura generada tenga superficies muy por encima del ángulo de 45 grados con respecto a la horizontal «. Por lo tanto, minimizar el número de soportes es un paso importante al diseñar para la fabricación aditiva: un punto que se puede aplicar a otras tecnologías.

Además de saber elegir las técnica de DfAM, dependiendo de la tecnología que vayamos a emplear, en esta fase es también importante tomar en cuenta los materiales que utilizaremos para la fabricación y ponerlos a prueba para saber: su alcance térmico, de resistencia… Elvira añade sobre este aspecto, «Es fundamental integrar la simulación del proceso de fabricación en la fase de diseño para predecir estos efectos y adaptar el diseño del conjunto “pieza + soportes” para garantizar que se comporten como se espera y disminuir el riesgo de aparición de defectología en la pieza final. La simulación sirve también para establecer los parámetros del proceso que proporcionen una óptima solución de compromiso en calidad y productividad».

Durante la fase del diseño es importante simular las capacidades de nuestros materiales | Créditos: ADDVance

Orientación y optimización de la pieza

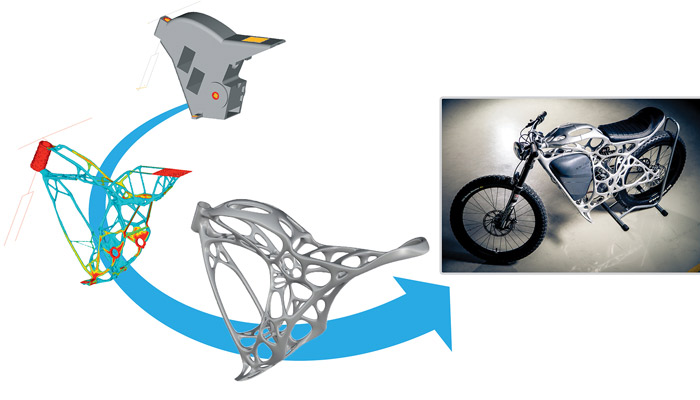

Nuestros expertos coinciden en que la orientación de la pieza es un punto crucial a tener en cuenta al diseñar una pieza, es decir, la colocación de la pieza en la plancha de impresión. Definirá en parte la calidad final de la pieza, la distribución de calor, los soportes necesarios, etc. La optimización topológica es otro método que va en esta dirección; sin embargo, se aplica principalmente en los procesos de lecho de polvo. Ha existido durante más de 20 años, pero realmente se ha industrializado con el desarrollo de la fabricación aditiva. Elvira lo define de la siguiente manera: «una de las técnicas más importantes es la optimización multifuncional, o también llamada multifísica. En algunos casos se corresponderá con la optimización topológica – o en masa – cuando lo que se busque aligerar sea el peso. Pero en otros casos el objetivo buscado puede ser optimizar la transmisión de calor, o mejorar el flujo en conductos según unos caminos o canales determinados, o conseguir una respuesta determinada en frecuencia en un reflector o en una antena… En esos casos la función objetivo a optimizar será otra, diferente de la masa, o será una combinación de varias. Las aplicaciones son numerosas y es importante tener las herramientas adecuadas».

Gracias a las soluciones de software de Altair, AP Works (una subsidiaria de Airbus) ha diseñado un marco impreso en 3D para su motocicleta. Con la optimización topológica, pudieron reducir el peso final de la pieza en un 30% | Créditos: Altair.

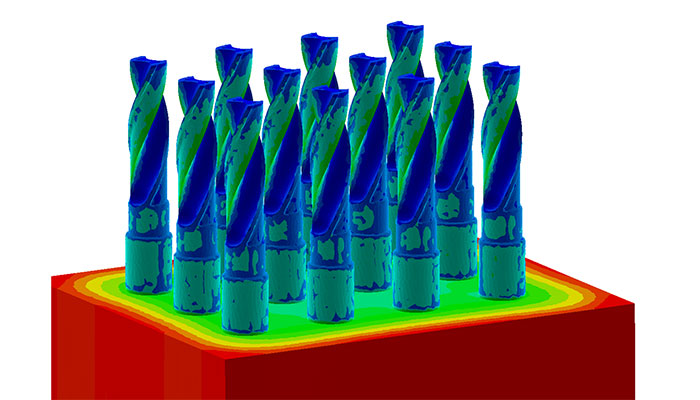

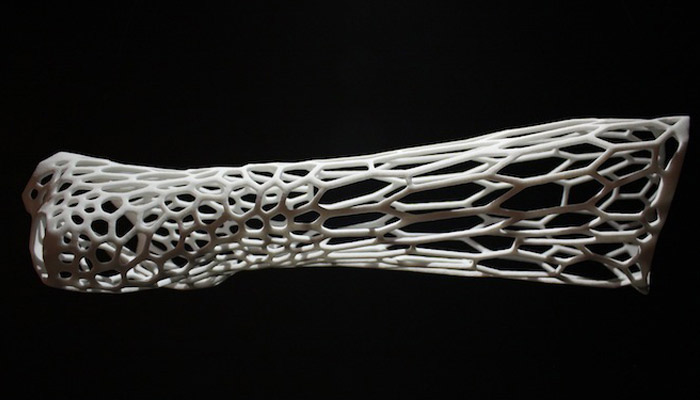

Finalmente, nuestros expertos se han centrado en el concepto de estructuras lattice, que es una forma de optimización, ya que busca reducir la masa de la pieza manteniendo su integridad estructural. Se centra en crear una red de mallas, nodos que a menudo se acercan a una estructura de panal, un diseño difícil de obtener a través de métodos de fabricación convencionales. Las ventajas de tal diseño son numerosas, pero es importante tener en cuenta que ofrecen una relación óptima de resistencia/peso ya que los materiales se pueden eliminar en las áreas críticas de la pieza; absorción de impactos, y así mismo, protección contra impactos, particularmente interesante en ciclismo, por ejemplo. Daniel nos comenta sobre el tema: «Las estructuras lattice pueden mejorar el peso o el intercambio de calor y, por lo tanto, el rendimiento final de la pieza«, Elvira añade, «estas estructuras nos permiten incluso modificar localmente el comportamiento de un componente, aportando propiedades al sólido diferentes de las del material con el que se fabrica».

Ejemplo de una estructura reticular diseñada con el software CATIA de Dassault Systèmes.

El impacto del diseño en el posprocesamiento

Para la mayoría de los usuarios, el postratamiento lleva demasiado tiempo, y es considerado muchas veces un proceso tedioso y caro, de acuerdo a Elvira: «El coste del postprocesado en los procesos industriales más comunes puede oscilar entre un 60% y un 300% respecto a la impresión. Si hablamos de tiempo, es posible que su impacto sea de varias veces el tiempo de la impresión.» Por eso es importante minimizar estos pasos tanto como sea posible desde el inicio del diseño. Ravi Kunju de Altair explicó que ahora hay 3 tipos de postprocesamiento: térmico, mecánico y termomecánico. El primero, por ejemplo, elimina las tensiones residuales, mientras que el postratamiento mecánico se centra en la eliminación de las estructuras de soporte. Explica: «El postratamiento puede tener un impacto significativo en la orientación de las piezas, la extracción del soporte, el enclavamiento de varias partes, etc. Al diseñar para la fabricación aditiva (DFAM) debes tener en cuenta todos estos aspectos en relación con el volumen y los costos de producción. «

Daniel concluye aconsejando reducir la cantidad de soportes impresos (o incluso eliminarlos), especialmente en la fabricación aditiva de metal. Y agrega: «Otra forma es integrar estos soportes, es el trabajo del diseñador y no del operador de la máquina, al diseño de la pieza misma. ¡Ya no necesitaremos eliminarlos! Hoy en día, muy pocas piezas se han diseñado de esta manera, pero es una idea prometedora. «

Lo ideal es integrar los soportes impresos directamente en el diseño de la pieza | Créditos: Altair.

El consejo de nuestros expertos

Terminemos con algunos consejos prácticos de nuestros tres expertos que pueden guiarte en las etapas en el diseño para la fabricación aditiva. Elvira nos aconseja: «Es muy importante abordar la tarea de diseño con un análisis previo todos los aspectos relevantes: aquellos relacionados con el diseño en sí, los relacionados con las condiciones de servicio, la posible integración de subconjuntos y condiciones de montaje, y contemplar las distintas alternativas de tecnologías de fabricación y las necesidades en la puesta en producción.»

Ravi recomienda lo siguiente: «Es esencial comprender los criterios de rendimiento, el volumen de producción, el tamaño de la pieza y los costos como factores para seleccionar el proceso de impresión 3D. Daniel está muy entusiasmado con el DfAM: «No tengas miedo y no esperes: ¡adopta la impresión 3D lo más rápido posible! «

¿Qué piensas de los consejos sobre diseñar para la fabricación aditiva? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.