Wabtec ouvre un centre d’impression 3D en France pour optimiser la maintenance ferroviaire

Dans l’industrie ferroviaire, la production de pièces de rechange est confrontée à des défis liés à l’obsolescence des composants vieillissants. Cette situation entraîne fréquemment des dépenses élevées, des délais de livraison prolongés et des interruptions de service. La fabrication additive, utilisée principalement à des fins de prototypage, prend désormais un tournant industriel dans le secteur ferroviaire. Les avantages de cette technologie, notamment sa capacité à considérablement réduire les délais et les coûts de maintenance, suscitent un vif intérêt parmi les acteurs de cette industrie, qui ouvrent de plus en plus de centres de production spécialisés.

Wabtec, l’une des principales entreprises mondiales dans le domaine de la technologie ferroviaire, a pris conscience de l’importance de relever ces défis. Elle a récemment inauguré son premier centre d’impression 3D à Tours, en France, avec une focalisation sur la fabrication additive de pièces pour le secteur ferroviaire dans la région EMEA. Ce centre vise à accélérer la maintenance de ses trains et à améliorer leur disponibilité. L’impression 3D est considérée comme un véritable bouleversement pour le secteur ferroviaire, car les matériels roulants sont particulièrement sujets à la péremption. Avec une durée de vie pouvant atteindre jusqu’à 40 ans et un grand nombre de pièces, les pannes sont fréquentes, et il arrive que certaines pièces ne soient plus fabriquées par les constructeurs ou les sous-traitants, voire que le fabricant lui-même ait disparu. Pour équiper son centre, l’entreprise a choisi Nikon SLM Solutions en tant que fournisseur de machines et partenaire technologique, en intégrant la nouvelle machine SLM500 dans ses opérations.

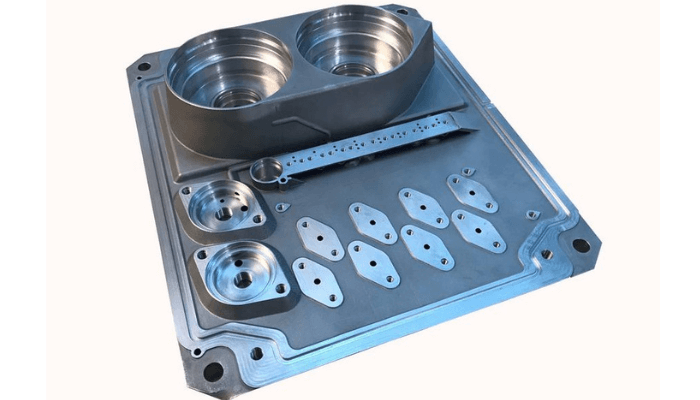

L’atelier de fabrication en impression 3D situé sur le site de Faiveley Wabtec à Saint-Pierre-des-Corps offrira à l’entreprise la possibilité de réduire de moitié le poids de ses pièces industrielles. (Crédits photo : Faiveley Wabtec)

Un autre défi rencontré dans le secteur ferroviaire, qui justifie l’adoption de l’impression 3D, est lié aux délais de production excessivement longs imposés par les méthodes traditionnelles. Par exemple, la fabrication d’une pièce métallique de fonderie peut prendre environ 6 mois, voire jusqu’à un an pour les pièces les plus complexes. En revanche, la fabrication additive peut produire ces pièces en quelques jours seulement, sans nécessiter de moules coûteux ni d’outillage spécifique. Lorsque l’on considère les coûts élevés associés à l’immobilisation d’un train, pouvant atteindre jusqu’à 10 000 € par jour, l’investissement dans l’impression 3D devient d’autant plus judicieux. Un autre chiffre intéressant, partagé par Henri de Chassey, responsable du pôle d’impression 3D chez Faiveley Wabtec, révèle que dans le secteur ferroviaire, 66 % des pièces imprimées en 3D le sont en raison de l’obsolescence, et que généralement, les besoins concernent environ 5 pièces au maximum. Il est donc évident que dans ce secteur, la production de milliers de pièces n’est pas nécessaire pour atteindre un seuil de rentabilité.

De plus, elle offre la flexibilité de ne pas imposer de minimum de commande et permet de produire localement. Ainsi, Faiveley Wabtec n’aura plus besoin d’importer des pièces usinées ou moulées de l’autre bout du monde. En ce qui concerne la réduction du poids, la flexibilité géométrique offerte par l’impression 3D a également des avantages considérables. Faiveley Wabtec affirme avoir réussi à réduire le poids de certaines pièces jusqu’à 75 %. Cette réduction de poids se traduit également par une réduction de la consommation d’énergie et de matières premières. Dans cette optique, l’entreprise s’est fixé pour objectif de réduire ses émissions de carbone de 70 %. Le centre d’impression 3D à Tours couvre l’ensemble du processus, de la fabrication de pièces métalliques de haute qualité à la phase de contrôle qualité et au post-traitement. Son ouverture apporte donc un changement, non seulement à l’industrie ferroviaire, mais également à la technologie Nikon SLM, en résolvant les problèmes liés à l’obsolescence des pièces.

L’imprimante 3D métal SLM500 de Nikon SLM Solutions (crédits photo : Nikon SLM Solutions)

Wabtec Investit dans l’Impression 3D avec la SLM500 de Nikon SLM Solutions

Pour son centre d’impression 3D, Wabtec a investi dans plusieurs imprimantes 3D métal et polymère. Grâce à la technologie d’impression 3D métal SLM de Nikon SLM Solutions, la dizaine d’opérateurs actuellement mobilisée sur le site peut produire des pièces métalliques en quelques jours ou semaines. L’impression sera assurée par une SLM500, complétée par deux systèmes SLM280 et SLM800. Bien que l’unité d’impression 3D mise en place par Wabtec soit principalement destinée à la production de pièces métalliques et polymères de réparation pour les portes embarquées et les portes de TGV, de métros et de tramways, elle sera également en mesure de réparer d’autres pièces à bord. Il s’agira notamment de pièces obsolètes telles que des capots, des plaques d’immatriculation, des connecteurs électriques, ainsi que de nouveaux produits comme des pièces de freinage.

« Nous avons opté pour Nikon SLM Solutions en raison de leur excellence technique dans le domaine de l’aluminium, ainsi que de notre expérience positive avec leurs machines pour la production de pièces précédemment validées. De plus, l’équipe technique de Nikon SLM nous a apporté un soutien inestimable dans la mise en place de ce nouveau projet, » a expliqué Henri de Chassey, responsable de la fabrication additive chez Wabtec Transit.

Que pensez-vous du nouveau centre d’impression 3D à Tours ? Partagez votre avis et expérience dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : Deutsche Bahn